1 引言

随着科技的进步和社会的发展,人们正在努力地追求更高的生活质量,也对食物的色、香、味、新鲜和营养等提出了更高的要求。由于信息化的程度低,我国冷链物流行业的发展也受到了相当程度的制约,蔬果、肉类和水产品的冷链化率和运输效率都远远低于欧美等发达国家。

而将统计过程控制(SPC)融入冷链物流管理,可以有效打破信息化不足对冷链物流行业的制约。SPC在冷链物流的普及与运用对保障包括食品在内的特殊品的质量安全有着重要的意义。基于此背景,本研究主要运用SPC控制图讨论了提高冷链物流效率的操作框架。

2 文献和理论概述

2.1 冷链物流

到目前为止,冷链物流还没有一个完全统一的概念,但行业和学术界普遍认为冷链物流是物流领域的一个特殊分支,它依赖于冷冻工艺学,并采用温度调节技术作为主要手段确保整个供应链上的产品(冷链)在初加工(如低温车间)、储存(如冷库和冷藏箱等)、运输(如冷藏运输车)、流通(如配送)到客户或消费者的过程中始终处于保证该产品满足规定质量和损耗的最低要求温度环境中。因此,根据熵理论,冷链物流需要花费额外的成本来获取能量。

“3T”原则为冷链物流的综合效率提供了一个全面的理论框架,确保了产品在整个供应链中的质量。“3T”原则对现代冷链物流服务的质量起着决定性作用[1],而SPC作为关键的质量管理工具能够推动数字化的建设,对实现“3T”原则、协调冷链物流作业有着至关重要的作用。

2.2 SPC控制图

SPC是利用数理统计方法对生产过程进行监控或预测的质量管理工具。通过在生产中量化过程指标、处理指标数据、形成控制图并加以评价,最后进行故障分析的一系列流程来规范和约束生产过程,达到质量控制的目的[2]。

控制图作为SPC的载体,为过程数据创造了判异和预警的范式,在实际管理中较为常用的有指数加权平均(EWMA)控制图、均值-方差控制图、p控制图等。原理上,控制图主要利用正态分布中的3σ准则,对均值为μ,方差为σ的目标观测值是否超出(μ-3σ,μ+3σ)区间进行监控。

3 基于SPC控制图的冷链物流效率分析

3.1 仓储质检环节

仓储是物流行业最重要的环节之一,肩负着接收、存放和调拨转运的功能,所以进、出仓库也必须进行必要的质量检验控制以确保流通产品的质量,低效的质量检验不但会造成车辆和货物的滞留,甚至可能带来冷链产品超标损耗。SPC控制图辅以完善的物流流程在兼顾质检有效性和效率性的同时,也能够有效提高自动化和信息化程度,显著提高仓储系统的运行效率和降低物料维护成本。

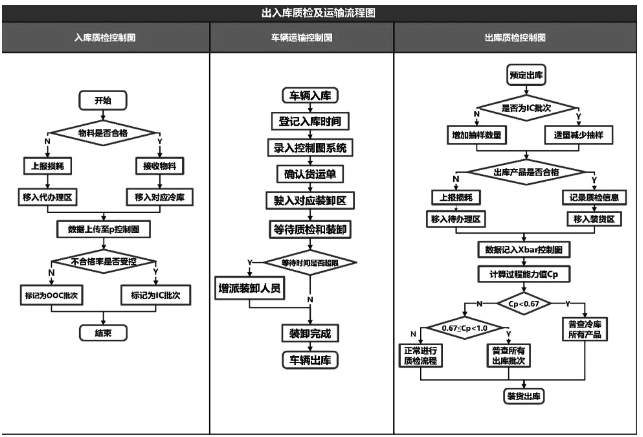

将SPC控制图质量管理工具引入到A仓库的入库和缓存质量控制单元后,管理者可以利用p控制图在入库作业后控制破损率,利用Xbar控制图进行实时供货时间分析,利用ARMA控制图预测下时段仓库吞吐量等,如图1所示。

图1 引入SPC控制图到A公司仓库的出入库

由图1可以看出,针对A公司仓库的质检流程,利用控制图方法实现的信息管理能够形成多部门协同的入库质检协作,从而显著减少人力投入和提高效率,也能够通过数据分析平台为运输管理提供交通路线与装卸时间优化,为A公司构建冷链物流的信息化、自动化物流管理体系提供了信息资源基础。

3.2 运输与配送环节

冷链物流的运输与配送是针对不同运营模式的环节,通常将运往前置仓库的长途过程称为运输,将从中心仓库分拣送往客户处的过程称为配送,两者都需要对温度和时效进行严格把控,而基于质量管理理论来构建温度控制图是解决该类问题的有效方法。

冷链物流质量管理中较常运用的Shewhart控制图、EWMA控制图和ARMA控制图应用场景不同,也各有优劣。对于长途运输的管理,通常不需要面对多种不同的温控场景,而对算法的稳定性和传感器联动的要求更高;而以城内短途为主的配送局限于设备和运输工具,往往需要更有适应性的算法。

4 案例分析

4.1 问题剖析

A仓库位于华东地区,是南京市建造时间较早的一批冷冻仓库,A仓库的主要冷藏类产品为蔬菜和水果,主要冷冻类产品为猪肉、羊肉、牛肉等各种肉制品。产品来自全国各地且主要配送点为华东地区对质量、时效和服务要求极高的大型快餐供应商。

从2022年起,A仓库频繁收到客户投诉,这对A仓库的财务成本和信誉造成了一定影响。经过考察,研究总结出温控、人员、运输、审核流程和质检流程五个方面的关键因素。为进行进一步的调研,研究采用问卷调查法从温控、人员、运输、审核流程和质检流程五个维度建立了对工作满意度的李克特量表。后从A仓库的工作人员、运输车辆司机和客户三方共收取了100份调查结果,并进行了信效度分析。

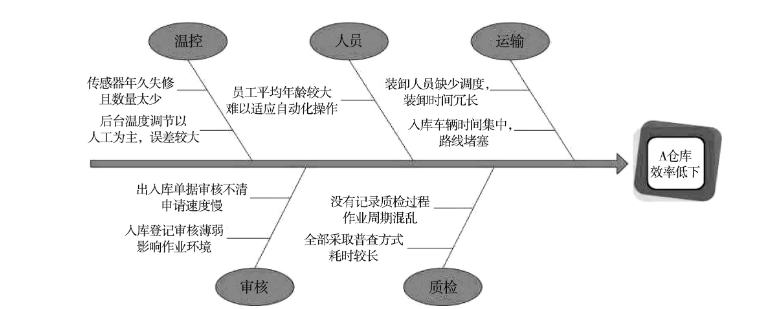

信度检验中,各维度的Cronbach's α系数大于0.6,可以认为信度较好;KMO值为0.849,P值为0.000,可以认为效度较好。就收取的问卷结果,以及采用随机抽样选取10人进行面谈的内容,研究总结出如图2所示的因果图。下文将针对这些问题分别从温控、质检和运输环节进行进一步研究。

图2 A仓库效率低下因果图

4.2 温控优化策略

收集A仓库冷藏室的244个(2022年10月19日至2023年10月20日)正常工作日的12时温度序列{Xi}真实数据进行定量分析。Jarque-Bera检验得到P值为0.0088,判定{Xi}数据不服从正态分布,再采用ARMA控制图并使用ARMA(1,1)模型进行拟合,拟合效果良好,拟合模型为:Xi=-0.47834Xi-1+ei-0.97774ei-1。

第107个工作日(2023年3月22日)和第237个工作日(2023年9月25日)存在低于控制限的OOC状态,而这两天对应的冷藏室午时温度分别为“-22.05”度和“-21.27”度,查阅书面数据也发现这两天出库作业时调温时间过长和质检不合格率过高,所以,运用ARMA控制图可以描述和解释这个问题。

4.3 产品质检优化分析

收集A仓库6000个产品的真实抽检数据(2023年10月21日,10个批次,每个批次检验30份产品)。发现第7批次超过了产品品质控制上限,所以A仓库的管理系统分别对不同区间的批次进行了标记,同时质检人员对OOC的第7批次进行了二次抽查。A仓库在本次出库质检中,仅对被标记的第1批次采取了二次抽检,较原质检步骤节省了50%以上时间,大大提高了A仓库物流效率。

4.4 运输优化分析

A仓库的入、出库运输交通路线通常按照入库检验、卸货、再装货和检验后出库的流程运作。收集A仓库北出口的99次车流数据(2023年10月20日)后利用质量管理工具绘制直方图。可知A仓库的车流入、出库时间分布基本服从均值为12∶48、13∶18,标准差为2.43、2.42的正态分布,即:入库车流在这天的11∶24到14∶42时间段达到高峰;出库车流在这天的11∶48到15∶24时间段达到高峰。

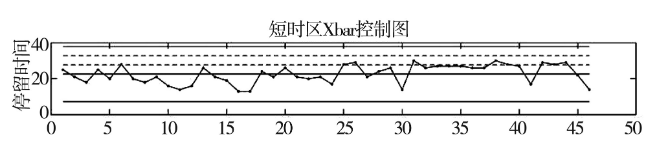

根据直方图以及A仓库的系统记录数据计算出车辆逗留时间,得到Xbar控制图。有3辆车的停留时间超过控制上限,有1辆车因超过2σ而被标记,且都发生在出入车辆较多的时间,由此推断仓库调度人员考虑的时间因素不足,这也是下文中进一步研究和优化的重点。

在2023年10月21日的11∶30到15∶30的时间段内对A仓库设立短、中和长三个装卸区分别用于额定载重5吨以下货车、额定载重在5吨到20吨的货车和额定载重大于20吨的货车,同时按照图3中的标记线分别在长、中和短时装卸区内标记超过2σ标记线、σ标记线和CL线,即:停留时间超过55分钟、45分钟和30分钟的车辆将会被提醒,这时A仓库会增派装卸人员对被提醒车辆进行加速装卸,结果在2023年10月21日在短时区仅有4辆货车、长时区有2辆车被标记提醒,这样一来对于装卸人员的调度安排就更为科学高效。重新绘制不同装卸区的Xbar控制图发现没有超限车辆,同时平均装载时间从29.21分钟减少至26.97分钟且没有堵塞现象的发生,这个优化大大促进了人员的科学调度且A仓库冷链物流的运输效率提高了8%。

图3 短时区车辆装卸区车辆停留时间控制图资料

5 总结

将统计过程控制(SPC)的分散应用集中化,创建一个联通的质量管理信息网络,已被证明是提升冷链物流效率的关键策略之一。华东地区A仓库的案例分析展示了这种方法的成功应用:通过集中处理质量控制数据,结合定性与定量分析,建立了一个以温度管理、配送时效和运输条件为核心的冷链物流效率模型。这一模型显著提高了A仓库的操作效率,并产生了可观的经济和社会效益。

本研究不仅为华东地区的冷链物流业者提供了一个实证的运营效率提升模型,而且也为其他地区乃至非冷链物流领域的效率优化提供了新思路和参考。这样的改进将减少仓库的问题,提升效率,进一步推动整个行业的进步。